在传统制造业转型升级的浪潮中,江苏一家有着数十年历史的减速机制造企业——华力减速机厂,正经历着一场深刻的数字化变革。这家曾以精密齿轮和可靠传动闻名的“老厂”,如今在工业互联网与云计算的赋能下,找到了提质增效、焕发新生的“加速秘笈”,而其背后的关键赋能者,正是装备制造巨头——徐工集团。

困局:传统模式的“减速”之痛

华力厂曾长期依赖老师傅的经验和相对固定的生产流程。随着市场需求日益个性化、订单交付周期要求越来越短,传统管理模式逐渐暴露弊端:生产计划排程依赖人工,效率低下且易出错;设备状态靠人工巡检,预防性维护不足,突发故障影响交付;供应链协同不畅,库存成本高企;产品售后缺乏有效的数据追踪与远程支持能力。这些“痛点”如同无形的阻力,让这家老牌企业在激烈的市场竞争中感到“速度”提不上来,转型升级迫在眉睫。

破局:徐工汉云注入“云端”动能

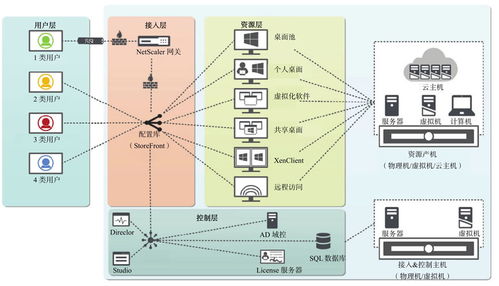

转机源于与徐工集团的合作。徐工不仅是中国工程机械的领军企业,其孵化的“徐工汉云”工业互联网平台已成为国家级跨行业赋能平台。徐工为华力厂提供的,并非简单的设备售卖,而是一整套基于云计算、物联网、大数据技术的“装备+技术服务”综合解决方案。

- 生产“上云”,实现透明化与智能化管控:徐工协助华力厂将关键加工中心、装配线等设备接入汉云平台。通过部署智能数据采集终端,设备的运行状态、加工参数、能耗数据等实时上传至云端。生产管理者可以在任何地方通过可视化看板,清晰掌握每台设备的利用率、订单执行进度、潜在故障预警等信息。系统基于算法进行智能排产,大幅提升了生产计划的科学性和柔性,订单交付周期平均缩短了20%。

- 服务“上云”,从被动维修到主动预防:基于平台积累的设备运行大数据,徐工的技术团队帮助华力构建了关键部件的寿命预测模型。系统能够提前数周甚至数月预警轴承、齿轮等核心部件的潜在失效风险,指导工厂进行预防性维护,将非计划停机时间降低了35%以上。对于已出厂安装在客户现场的减速机,也可通过加装传感模块实现远程监测,提供预测性维护服务,变“救火式”售后为“顾问式”增值服务,增强了客户黏性。

- 协同“上云”,优化产业链效率:通过平台,华力厂与上游原材料供应商、下游重点客户实现了订单信息、库存数据、质量报告的有限共享与协同。供应链变得更加敏捷,原材料库存周转率提升了25%,整体运营成本得到有效控制。

升华:从“制造”到“智造服务”的跨越

徐工的赋能,远不止于技术工具的导入。更重要的是,它帮助华力厂重塑了商业模式和运营思维。

- 数据驱动决策:企业决策层开始习惯依据平台提供的多维度数据分析报告进行管理决策,从“凭经验”转向“看数据”。

- 产品即服务:借助物联网与云计算能力,华力厂能够为客户提供基于运行时长的维护协议、效能优化报告等新型服务,打开了从“卖产品”到“卖服务”的价值增长新空间。

- 知识沉淀与传承:老师傅的工艺经验被转化为数字化的工艺参数库和故障诊断知识库,通过平台赋能给更多年轻工程师,解决了知识传承的难题。

一家专注于“减速”传动设备的老厂,在徐工以云计算和工业互联网为核心的“装备技术服务”赋能下,成功实现了自身发展节奏的“加速”。这个案例生动诠释了传统制造业与先进数字技术深度融合的巨大潜力。它不仅是华力厂的转型秘笈,也为广大致力于高质量发展的制造企业提供了一个可资借鉴的范本:拥抱工业互联网,善用云端智能,即便是最传统的“硬”装备,也能插上数字化“软”翅膀,飞向更加高效、智能、可持续的未来。